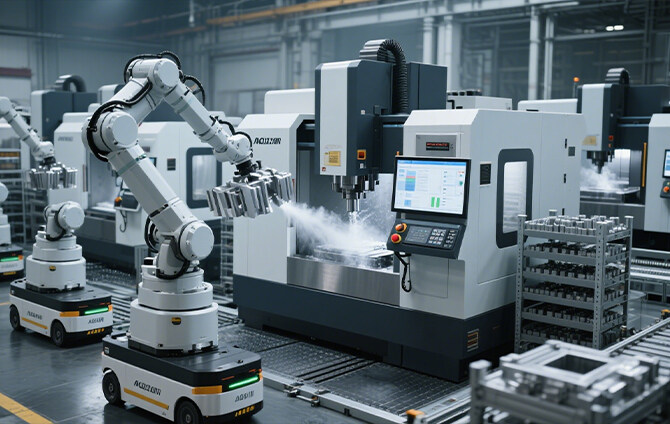

机械制造行业润滑清洗过滤解决方案

- 所属分类:机械制造

- 点击次数:611次

- 发布日期:2025-05-09

- 分享到:

- 详情介绍

润滑解决方案

正确选择润滑油:根据机械制造设备的工作条件、摩擦副的材质和运动方式等因素,选择合适的润滑油。例如,对于高速、轻载的齿轮传动,可选用低粘度的润滑油以降低功耗;对于重载、低速的轴承,应选择高粘度、极压性能好的润滑油来承受较大的负荷。

建立完善的润滑系统:包括循环润滑系统、集中润滑系统等。循环润滑系统可使润滑油不断循环使用,带走热量和杂质;集中润滑系统能实现对多个润滑点的统一供油和管理,提高润滑效率和可靠性。同时,配备相应的油泵、油嘴、油管等润滑元件,确保润滑油能准确、及时地送达各个润滑部位。

实施定期润滑维护:制定合理的润滑周期和维护计划,定期检查润滑油的油位、油质,及时补充和更换润滑油。此外,还需对润滑系统的各个部件进行检查和维护,确保其正常运行,如清理油嘴、疏通油管、更换磨损的密封件等。

清洗解决方案

设备外表面清洗:定期使用合适的清洗剂和工具对设备外表面进行擦拭和清洗,去除油污、灰尘、铁屑等污染物,保持设备外观整洁,防止污染物进入设备内部。对于一些顽固污渍,可采用专用的油污清洗剂或溶剂进行清洗,但要注意避免对设备表面造成腐蚀。

设备内部清洗:

拆卸清洗:对于一些可拆解的设备部件,如齿轮箱、轴承座等,定期进行拆卸清洗。将部件放入清洗槽中,使用清洗液浸泡、冲洗,去除内部的油污、杂质和金属碎屑等。清洗后,用干净的布或压缩空气将部件吹干,并涂抹适量的防锈油,防止生锈。

在线清洗:对于一些不宜拆卸或连续运行的设备,可采用在线清洗的方法。例如,在润滑系统或液压系统中加入专用的在线清洗剂,通过循环流动的方式清洗系统内部的污垢和沉积物。这种方法可以在不影响设备正常运行的情况下进行清洗,但需要选择合适的清洗剂和清洗工艺,以确保清洗效果和系统安全。

清洗液的选择和处理:根据清洗对象和污染物的性质选择合适的清洗液,如有机溶剂、水基清洗剂、碱性清洗剂等。使用后的清洗液应进行妥善处理,避免对环境造成污染。对于含有大量油污和杂质的清洗液,可采用过滤、沉淀、油水分离等方法进行处理,回收其中的有用成分,达标后再排放。

过滤解决方案

安装过滤器1:在润滑系统、液压系统和切削液系统等中安装不同类型和精度的过滤器,如网式过滤器、线隙式过滤器、纸芯式过滤器、烧结式过滤器等。根据系统的要求和污染物的特点选择合适的过滤器,一般在系统的进油口、回油口和关键部位安装过滤器,以有效拦截各种杂质,保护设备部件。

定期更换滤芯:过滤器的滤芯在使用一段时间后会被杂质堵塞,导致过滤效果下降和系统压力损失增大。因此,需要定期检查滤芯的堵塞情况,按照规定的周期或根据滤芯的压差指示进行更换。同时,在更换滤芯时,要注意选择合适的型号和规格,确保与系统匹配。

采用多级过滤:对于一些对清洁度要求较高的系统,可采用多级过滤的方式,如粗滤和精滤相结合。先通过粗过滤器去除较大颗粒的杂质,再通过精过滤器进一步去除细小颗粒,以提高过滤效果,满足设备对油液或切削液清洁度的要求。

过滤系统的维护:除了定期更换滤芯外,还需要对过滤系统进行整体维护。包括检查过滤器的密封性能,防止杂质从密封处泄漏进入系统;清理过滤器外壳和周围的杂物;对过滤系统的管道和阀门进行检查和维护,确保其畅通和正常工作。

监测与管理解决方案

油液监测:定期对润滑油、液压油等进行取样检测,分析其粘度、酸值、水分、颗粒污染物含量等指标,了解油液的质量变化和设备的磨损情况。通过油液监测可以及时发现潜在的问题,如油品老化、污染超标等,为合理安排换油周期和设备维护提供依据。

设备状态监测:利用传感器和监测设备对关键设备的运行状态进行实时监测,如温度、振动、压力等参数。当监测数据出现异常时,及时进行分析和处理,判断是否是由于润滑、清洗或过滤问题引起的,以便采取相应的措施进行解决,避免设备故障的发生。

建立维护档案:对设备的润滑、清洗、过滤等维护工作进行详细记录,建立维护档案。记录内容包括维护时间、维护内容、使用的材料和设备、油液检测数据、设备状态变化等信息。通过对维护档案的分析,可以总结经验教训,优化维护方案,提高设备的可靠性和使用寿命。

- 上一篇:没有了

- 下一篇:没有了