产品中心

- 详情介绍

产品概述

产品概述

嘉士德快速光亮淬火油是采用深度精制的石腊基础油加入精选光亮剂、催冷剂等调合的低粘度快速光亮淬火油,具有高速冷却特性,应用于保护气氛或可控气氛下的轴承钢、模具钢、弹簧钢等其他合金结构钢零件的光亮淬火以及渗碳、碳氮共渗淬火。较佳工作温度范围:60℃~100℃。

性能特点

优异的冷却性能,高速冷却,使工件达到较佳的硬度;

良好的光亮性,使工件光亮;

良好的氧化安定性,能长期保持稳定的冷却性能,使用寿命长;

化学稳定性好,不易分解。

产品应用

应用于较大尺寸、中低淬透性的碳钢、合金钢等零件的光亮淬火及低碳钢的渗碳、

碳氨共渗淬火等;

亦可应用于中小型尺寸、中高淬透性的轴承钢、弹簧钢等零件的光亮淬火

特别适用于厚壁轴承的套圈淬火。

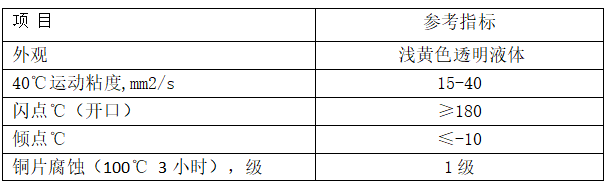

典型数据

注意事项

置于阴凉干燥处,避免阳光直射和高温

严防防水分、粉尘、杂质混入

油桶直立放置,避免倾倒或堆叠过高

存放点需远离明火,严禁吸烟

包装规格

- 上一篇:没有了

- 下一篇:真空淬火油QC302